电子提花机_

当左(右)的活动钩被保持钩钩住,右侧(或左侧)提刀往上运动时,综丝才被提起,形成上梭口,否则均为下梭口。

与BONAS比较:工作原理基本相同,只是机构的复杂程度有不同,Staubli的机构较为复杂。

根据开口机构如图1-41所示,在曲柄AB不变的情况下,只要改变提刀臂C点与D点的距离就可以实现。 根据国内外主要类型的无梭织机的打纬动程及对开口高度的具体要求,在提刀臂上设制了7个C点位置,形成了7种前后开口高度可较为方便地调整选择使用,参见表1-9所示。

为了实现在7种开口位置变动后保证臂上顶点位置统一不变,采用以A点圆心,AC为半径作弧线的方式,各C点位置均作于该弧线上,实现了以上所提的设计要求,如图1-42所示。由图可见,开口高度的变化实际是上位置线不变,而把变量全部在下位置线的高低变化上,实现了机构的特殊要求。

传动机构中的两个联接箱体采用全密封油浸润滑,传动齿轮和离合器采用了优质低碳合金钢材料,零件加工后进行了表面渗碳处理工艺,增强了零件表面硬度保持了零件内部有足够的韧性,提高了冲击性能。

为了确保经丝提起后,纬丝能顺利通过梭口,提花机主轴每转180°链杆控制提刀上升到最高点(死心位置),此时竖针高于电磁阀挂钩5mm(图1-44),该机构的设计能使梭口开启后能保证有50°以上的静止时间(相对织机为静止时间100°),从而提高了开口时间,使纬丝顺利通过梭口。

在高速运行中,为保证综丝升降过程中的稳定性,设计了弹性回综装置,单丝回综力≥50CN,根据设计花型的需要几条综丝组成一条通丝由单个电磁阀控制,该提花装造在试验过程中每条通丝最小负荷为150CN,单竖针最大负荷为9.8N,并以一定的安装高度要求,如图1-45所示。

阶段2:左边片钩B上升,右边片钩A下降,在滑轮中上升与下降抵消,综丝C仍不动;

阶段3:左边片钩上升最高点时,电磁阀加电,B片钩被吸合挂住,即左边片钩B固定不动,当右边片钩A提升时,综丝C向上移动,产生开口;

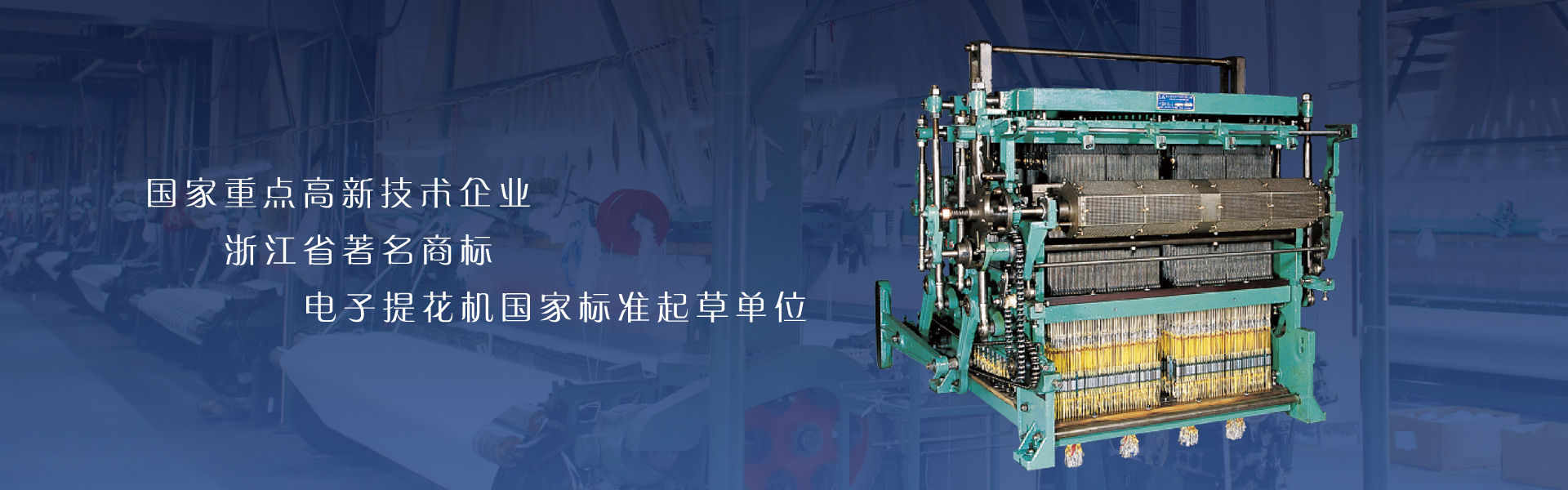

提花织物的生产从纯手工到机械提花机,发展到今天的电子提花机,经历了一个漫长曲折的过程。电子提花机开口(electronic jacquard shedding)融合了现代微电子技术和电磁、光电技术,在纺织CAD系统和新型机械机构的配合下,实现了高速无纹版提花,大大提高了劳动生产率和产品质量。其中的电子提花控制部分的设计方案以通用微型机或工控机作为控制主体,用磁盘文件、网络文件等形式的数据来源以适应不同织造环境要求,研制相应的接口电路读取提花信息和产生时序信号,并把提花信息驱动后发送至提花龙头,实施提花控制。

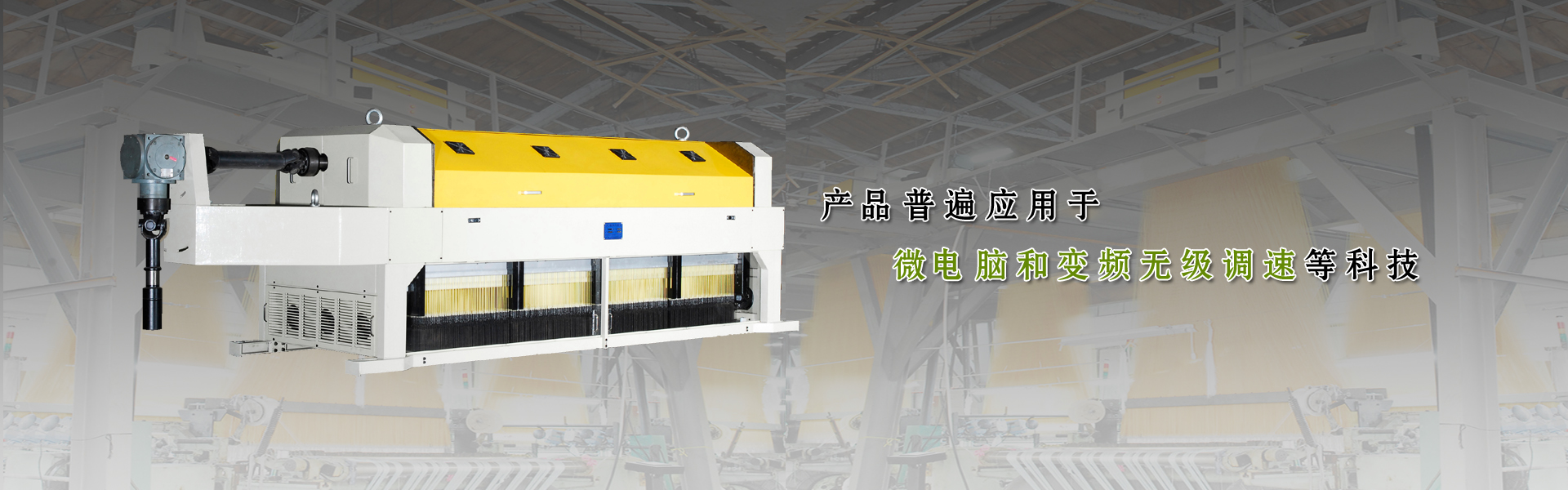

(2)以四连杆机构传动,高强度复动式提刀易改变梭口的大小。通过滑轮系统可调整综平。

综上所述,织机与提花机的主轴传动比为1:2。在正常运转时必须保持严格的传动比关系,保证引纬与开口运动的相互配合,同时要实现断纬停车后提花机构与织机离合器脱开,并以寻纬电动机能独立倒车运转,实现自动寻纬功能,然后再与织机自动连接到原来的位置。其多种机构传动连接形式(如传动轴、链条、同步带等)。

提花信息来自纹制CAD系统生成的*·EP文件,以磁盘文件作为提花信息的载体,用通用微机的软盘驱动器,文件转贮简单易采用网络文件时,需配置网卡和传输电缆,网络系统可把提花信息由设计室CAD系统直接至提花控制系统主机。

控制接口的主要任务是读取提花织机工作行程信息(发讯盘信息)及故障信息(经线断,纬线断电源异常),由控制接口打采集后适时分别作出处理。例如控制主体根据行程信息决定何时发出提花信息到提花龙头,并对各种异常情况作妥当处理。对控制主体来讲,这些信号的发生是无规律的,具有突发性,因此接口充分利用了微机的中断机制来解决这些随机的突发性信息,从而实现了规范的闭环控制。

(6)使用范围广,机械接口灵活,提升针数由48针至2688针选择,可与剑杆织机,喷气织机,片梭织机配套,适合棉、麻、丝、毛提花织物的织造过程。

根据以上要求采用了四杆曲柄复动式提刀机构,如图1-41所示。A点为主轴可正反向旋转,AB为曲柄,BC连杆,CD为提刀臂。该结构通过曲柄以主轴为中心旋转,由连杆带动提刀臂做上下往复运动,而提刀按装在提刀臂前段,从而实现了上下开口运动。因为采用了双曲柄提刀臂结构,主轴转动180°,同时带动提刀CD从上到下,完成了一次开口运动,保证了织机运转360°完成一次开口运动。而主轴又转动180°,提刀CD由下至上又完成一次开口运动。该机构与织机配合运转,其主轴转速只是织机转速的一半。即织机转二转,提花机完成一次开洓口循环,故称为复动式提花机。由此可见,织机在高速运转下,该提花机构能以平稳的运转与织机配合完成开口运动。

高速提花机开口机构,其开口原理与一般提花机相同,该开口机构可与各类型无梭织机相配套,但要求上开口顶点在任何情况下都必须保持在同一条水平线上位置变动,以满足与电磁阀的配合要求。

新型提花机有主轴中心旋转带动两对上下移动的提刀臂,实现了复动式升降作用。其机构的特征为:

当开口高度选定后,可以较方便地调整有关织口位置和开口经位置线,在前后方向可以上下移动通丝目板来进行调整。

该装置对每根经丝可以单独运动,最少通丝量为48根,最多通丝量可达到2688根。

电子提花控制部分人机界面采用英汉两种提示,简洁明了,操作方便,十分友好。整个人━━机界面由三部分组成,采用彩色大字体菜单形式。

1、织机运行:选中后分页显示出贮存在硬盘(可选择)上的所有*·EP提花文件,通过移动彩色提示方块选中的所选文件即要进行织造运行。

国际上对电子提花开口机构的研究始于二战结束,到了七十年代,由于大规模集成电路及电子计算机的应用与发展,电子提花机的研究取得了重大进展。

1983年,第一台电子提花机在米兰纺织机械展览会上作为样机展出,此后许多的提花机制造商把它列入自己的发展规划,可以说从八十年代开始,纺织行业百花齐放,百家争鸣,发展势头很好。

通过该传动装置可接源自文库来自织机或寻纬箱两种传动运动。织机正常运转时寻纬箱箱内的接合滑牙A向左结合实现织机与提花装置的联动;如果发生断纬停车,寻纬箱接到此信号后使接合滑牙A向右移动与织机传动脱离并向右与寻纬机构联接,同时输出倒车运动,实现提花机的寻纬运动,然后接合滑牙向左移动变位再与织机联接,并且结合位置与脱离时的相互位置保持不变,做好继续开车准备。变换结合位置不变,该机构采用了离合器端面结合牙非均称的方法只要结合,必然就回到原联接位置,如果发生错位,离合器就不能实现联接。

总之,纹纸上有孔时竖针提升,形成梭口的上层;纹纸上无孔时,竖针不提升,停留在托板上,形成梭口的下层。第一次已提升的竖针,当第二次开口时还需继续提升(纹纸上有孔),此竖针就停在停针刀25上,仍保持继续开口,直到纹纸上无孔时,竖针才能下来。

其开口形成过程,如图(b)中的开口曲线°,①为被提升经丝曲线;②为下降经丝曲线;③为提刀停集时形成上层开口(即△1);④为竖钩在托板上形成下层开口(即△2)

动力由织机同步齿形带1传动输入,传动轮滑套在主轴上的左端面离合器上。当寻纬电机在工作时,通过链齿轮Z1、Z2传动右端面离合器,由离合器传动Z3、Z4,再传至万向立轴5,通过Z5、Z6传动提花机传动轴6。由此实现提花机开口倒车运动。

电子提花机与其它机械控制提花机相比,在花样控制方面具有创造性的变革,不同的电子提花机虽有不同的结构,但从原理方面分析,不外乎有以下几部分组成:

2、电信号与机械量的转换机构:一般采用电磁铁,即由程控装置发出的提综信息转换成机械位移量来实现机械控制。

2、信号测试:分控制信号测试与驱动卡测试两部分。为用户和维修人员迅速查找故障提供了有力的手段。控制信号有时序信号CLK、吸合开放OE,贮存允许STB等。驱动卡测试可在提示下输入要测试的驱动卡序号即可进行,方便实用。

3、文件管理:选中该项,系统退回到DOS状态,用户可以很方便地进行图象文件拷贝、文件删除、磁盘格式化等操作。

2、主机:80286以上能用微机或工控机,用于提花信息、发讯盘信息、故障信息的读取及人━机管理。

提花信息利用串行分配,长线传输方式,经由界面板送至提花龙头,传输距离可达40m,送至提花龙头的电磁阀板。

经长线传输的提花数据信息与控制信息经界面卡分配给电磁阀板,其中数据信息串行分配到各电阀板后,在控制信号的作用下,同步并行输出实现对提花织机的升/降经线的控制,实时地按提花数据织出每梭的图。